종류

금속 본드 그라인딩 휠및 드레싱 방법

메탈 본드 그라인딩 휠의 종류

제조 방법에 따라 금속 본드 연삭 휠은 소결 금속 본드 연삭 휠, 전기 도금 금속 본드 연삭 휠 및 단층 브레이징 금속 본드 연삭 휠로 나눌 수 있습니다.

소결 금속 본드 연삭 휠이 일반적으로 사용되며 전기 도금 금속 본드 연삭 휠은 연삭 부하가 작은 경우에만 사용할 수 있습니다. 단층 납땜 금속 본드 연삭 휠은 연구 개발 중인 새로운 유형의 금속 본드 연삭 휠입니다.

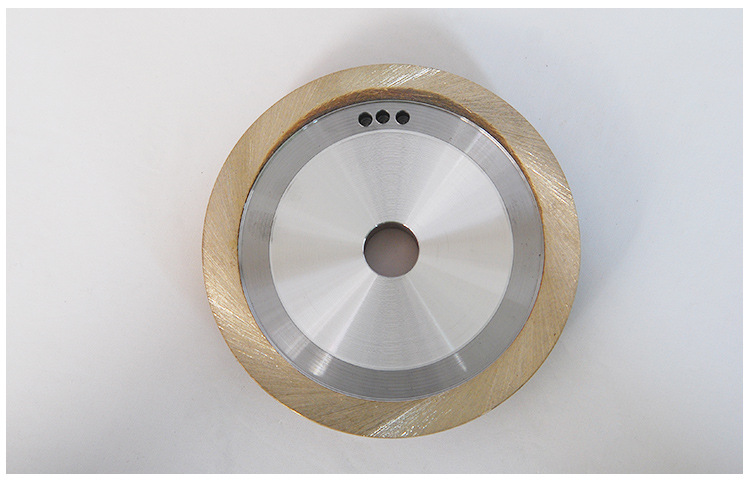

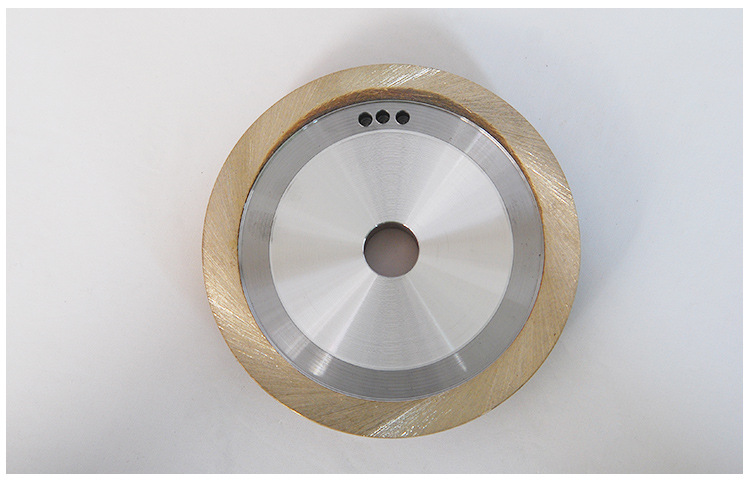

소결 금속 본드 연삭 휠

소결 금속 본드 연삭숫돌은 주로 청동, 주철 등의 금속을 본드로 사용하며 고온 소결에 의해 제조됩니다. 그들은 높은 결합 강도, 좋은 성형 성, 고온 저항, 좋은 열전도율 및 내마모성, 긴 수명을 가지며 상대적으로 견딜 수 있습니다.

큰 짐.

전통적인 소결 금속 본드 연삭 휠은 연마 입자의 불균일한 분포와 같은 문제가 있습니다. Wang Chunhua et al. 직접혼합법과 랩핑법으로 제조된 소결 SiC 연마재 메탈 본드 연마재와 SiC 입자가 보다 균일하게 분산됩니다.

Nanjing University of Aeronautics and Astronautics의 Xiao Bing은 금속 본드 다이아몬드 연마 도구의 현재 기계적 혼합으로 인해 연마 입자의 고르지 않은 분포, 낮은 효율성 및 본드와 다이아몬드의 쉬운 화상을 고려하여 다층 연마를 실시했습니다. 균일한 유통 기술.

연구.

메탈 본드 다이아몬드 그라인딩 휠을 소결할 때 다이아몬드의 산화 또는 다이아몬드에 대한 기타 손상을 방지하고 다이아몬드 그릿과 본드의 결합 성능 저하를 방지하기 위해 Ihara는 코팅할 금속층을 개발했습니다. 다이아몬드 그릿 등

금속층으로 코팅된 연마 입자가 결합되어 응집체의 다이아몬드 연삭 휠 구조를 형성합니다.

도금 금속 본드 연삭 휠

전기 도금된 다이아몬드 연삭 휠은 일반적으로 코팅 금속으로 니켈 또는 니켈 합금을 사용합니다.

높은 정밀도로 인해 전기 도금 연삭 휠은 고속, 초고속 연삭 및 정밀 연삭에 널리 사용됩니다.

전기 도금된 다이아몬드 연삭 휠의 제조 방법을 단순화하고 연삭 휠의 작업 표면에 다이아몬드 연마 입자의 농도를 조정하기 위해 본 발명은 금속 본드의 두께가 높이의 1/2 미만인 것을 제안합니다. 다이아몬드 지립(砥粒)이며, 사용되는 필러의 크기는 다이아몬드 지립(砥粒) 크기의 1.5배이다.

Yu Aibing 등은 합리적인 초음파 전기 도금 공정을 얻고 전기 도금 다이아몬드 공구의 성능을 향상시키기 위해 초음파 전기 도금 다이아몬드 연삭 휠 전기 도금 공정 테스트, 연마 입자 밀도 테스트 등에 대한 연구를 수행했습니다.

메탈 본드 첨가제 요소

연마 입자에 대한 결합의 유지력과 결합 강도, 연삭 성능, 기계적 특성 및 연삭 휠의 수명을 향상시키기 위해 강한 탄화물 형성 요소, 희토류 원소 및 기타 요소를 추가할 수 있습니다. 금속 결합.

연구에 따르면 희토류 원소인 La 및 Ce를 추가하면 다이아몬드와 매트릭스 사이의 결합력, 매트릭스의 기계적 특성, 다이아몬드 가장자리의 높이 및 다이아몬드 공구의 자체 연마 기능을 향상시킬 수 있습니다.

메탈 본드 그라인딩 휠의 성능 요구 사항을 충족하기 위해 Luciano et al. Si(

메탈 본드 그라인딩 휠 드레싱

금속 본드 그라인딩 휠의 드레싱 기술은 항상 연구의 초점이었습니다.

다양한 국가의 학자들이 금속 기반 다이아몬드 연삭 휠을 위한 새로운 드레싱 기술을 개발하기 위해 경쟁하고 있습니다. 주요 드레싱 방법은 다음과 같습니다.

접촉 방전 드레싱 방법(Electro-contactdischargedressing, ECDD)

전기 접촉 방전 드레싱(ECDD)은 1999년 Tamaki와 Kondoh에 의해 처음 제안되었습니다.

연삭 휠의 금속 본드를 사용하여 금속 칩과 접촉하여 전류 루프를 형성하고 순간 방전을 생성하며 국소 고온에서 금속 본드를 침식하여 연삭 휠을 드레싱하는 목적을 달성합니다.

South China University of Technology의 Xie Jin과 일본 Kitami Institute of Technology의 Tamaki는 접촉 방전 드레싱 방법을 사용하여 600# 다이아몬드 연삭 휠을 연마했습니다. 광학 유리(BK10)를 연마한 후 Ra는 0.12μm에 도달했습니다.

Xie Jin과 Tamaki는 접촉 방전 드레싱 기술의 전해질에 대한 일련의 실험 연구를 수행했습니다. 실험 결과는 전해질이 접촉 방전 드레싱 기술의 성능을 크게 결정한다는 것을 입증했습니다.

In-gas EDM 방식

Gas-in-Gas EDM 방식은 1997년 일본의 Kunieda와 Yoshida에 의해 처음 제안되었습니다. 관형 공구 전극에서 분사되는 고속 공기 흐름을 사용하여 기화 및 용융된 공작물 재료를 제거하는 동시에 작업을 대체합니다. 배출 채널 제한을 압축하는 유체

그것의 확장 효과는 방전 에너지를 매우 작은 영역에 집중시켜 결합제 제거 목적을 달성합니다.

South China University of Technology의 Xie Jin과 다른 사람들은 금속 본드 정밀 다이아몬드 연삭 휠의 날카로움을 달성하기 위해 가스에서 단일 펄스 전기 스파크 방전을 사용하여 연삭 휠의 더 나은 가장자리 형태를 생성하고 연삭 표면 품질을 개선했습니다.

초음파 진동 트리밍 방식

불가리아 기술 연구소의 학자들이 초음파 진동 드레싱 방법을 제안했습니다. 그것은 초음파 에너지를 사용하여 도구의 끝면을 초음파 진동으로 구동하여 혼합 오일 연마재의 연마 입자가 처리된 표면에 지속적으로 충격을 주고 고속으로 연마하도록 합니다.

가공 영역의 재료는 매우 미세한 입자로 분쇄되어 재료에서 날아갑니다.

단일 세로 진동원에 의해 구동되는 초음파 타원형 진동의 원리를 기반으로 Gao Guofu 등은 타원형 초음파 보조 기계 드레싱 기술을 사용하여 금속 본드 다이아몬드 연삭 휠의 빠르고 정확한 드레싱에 대한 기술 연구를 수행하고 합리적인 드레싱 매개 변수를 선택합니다. , 미세한 입자 크기 달성

다이아몬드 휠의 저비용 및 빠른 드레싱.

Zhao Bo와 다른 사람들이 옳습니다

새로운 타원형 초음파 진동 트리밍 기술의 영향 요인에 대한 연구, 실험 연구는 타원형 초음파 진동 트리밍 기술의 트리밍 힘이 작고 초음파 진동력이 증가함에 따라 감소한다는 것을 증명합니다.